Actualités et innovations

Lorsque Carl Benz a lancé la première automobile à moteur à combustion interne, le « Benz Patent-Motorwagen Nummer 1 » (tricycle Benz 1) en 1886, son développement concernait principalement la fonction de base du véhicule, à savoir : aller d'un point à un autre. Au fil des ans, la performance, la réduction de la consommation d'essence et la sécurité sont devenus des sujets de préoccupation pour les fabricants du monde entier. De nombreux éléments liés à la sécurité comme les ceintures de sécurité, les appuie-tête, les airsbags sont entrés dans la norme et personne ne les remet en question aujourd'hui. Tous ces éléments ont été conçus par des ingénieurs visionnaires très en avance sur leur temps qui avaient anticipé l'augmentation considérable du trafic et vu bien à l'avance que la sécurité allait jouer un rôle prépondérant.

Pareillement à l'industrie automobile et à peu près au même moment, l'industrie de la blanchisserie faisait son entrée dans l'ère industrielle, à la fin du 19e siècle. Les premières machines de laverie avaient la même fonction que l'automobile : automatiser un processus manuel. Le 20e siècle a ensuite vu le développement des blanchisseries modernes, les machines devenant plus rapides, de meilleure qualité, plus productives et moins énergivores. En tant que fabricants de machines, il est de notre devoir d'adopter pour nos clients la même philosophie que les fabricants d'automobiles pour les conducteurs de leurs véhicules.

Ces deux industries évoluent de concert. Les concepts améliorés visent à économiser les ressources, à améliorer l'ergonomie et faciliter l'entretien. Un réseau intelligent utilisant les normes technologiques les plus récentes et les systèmes proactifs approfondissent les éléments de sécurisé existants.

Coûts socioéconomiques dans les blanchisseries à grande capacité

Les blessures et les maladies liées au poste de travail ont un impact majeur sur les résultats. Outre les coûts directs liés au paiement des indemnités compensatoires, aux dépenses médicales et à l'augmentation des frais d'assurance, il existe aussi un certain nombre de coûts indirects qui ne sont pas toujours pris en compte ou calculés correctement.

Les frais de recrutement et de remplacement par exemple, la perte de productivité et la baisse de la motivation des salariés qui peuvent créer un cercle vicieux dont le coût est loin d'être négligeable. C'est pourquoi les blanchisseries ont commencé à mettre en place un nouveau système. Elles observent les coûts et les bénéfices socioéconomiques d'avoir du linge propre disponible au bon moment au bon endroit. Elles prennent aussi en considération le bien-être des personnes qui utilisent le linge et la sécurisé de ceux qui le traite.

Risques potentiels

Les risques en lien avec le fonctionnement des machines à laver sont nombreux. Toutes les machines sont alimentées et consomment une énergie quelconque, mettant ainsi différentes parties en mouvement. Cela peut constituer un danger mécanique. L'énergie la plus courante est l'électricité ce qui constitue aussi un danger électrique. De plus, d'autre sources d'énergie peuvent intervenir : pneumatique et hydraulique par ex. ce qui constitue d'autres dangers potentiels. Et même les canalisations pressurisées qui transportent de la vapeur, des liquides ou de l'air comprimé constituent aussi des dangers potentiels.

Normes internationales

Afin de définir des normes de construction de machines sures, de nombreux organismes ont et continuent à éditer diverses normes internationales.

L'organisme ISO (International Organization for Standardization), fondé en 1947, met en œuvre dans le monde entier des normes industrielles, commerciales et de propriété. Cet organisme a été formé sur son prédécesseur, l'ISA (International Federation of the National Standardizing Associations), fondé en 1926. Plus de 164 pays sont actuellement membres de l'ISO.

L'organisme le plus ancien, la CIE (Commission Internationale de l'Électronique) prépare et publie des normes internationales pour toutes les technologies en lien avec l'électricité, l'électronique et dérivées. La CIE a tenu sa réunion inaugurale en 1906 et est composée de membres appelés comités nationaux. Ici aussi, de nombreux pays au-delà des pays industrialisés sont membres de la CEI.

A la création de la CEE, les règles ont été harmonisées au sein de l'Europe. La CEE a publié des directives que les pays membres sont tenus de transcrire dans les lois nationales. Afin d'aider au respect de ces directives, des organismes ont été créés pour éditer des normes harmonisées. Dans le domaine de la machine-outil, deux organismes ont été créés. Il s'agit du CENELEC et du CEN. Le CEN : Comité Européen de Normalisation, fondé en 1961, publie les normes européennes (EN). Le CEN publie des normes en association avec ISO (EN ISO), afin de proposer des normes harmonisées pour pratiquement le monde entier. Le CENELEC : Comité Européen de Normalisation Électrotechnique, créé en 1973, est en charge des mises aux normes européennes dans le domaine de l'ingénierie électrique et travaille étroitement avec la CEI.

Nos obligations : passées, présentes et futures

JENSEN-GROUP a toujours pris très au sérieux la sécurité de ses utilisateurs. En tant que fabricant de machines pour les blanchisseries industrielles, il y a longtemps que nous avons compris que personne ne doit risquer sa santé dans l'exercice de sa profession.

Lorsque la directive Machines a été publiée la première fois, la date d'entrée en vigueur était le 1er janvier 1993, avec date d'effet obligatoire au 1er janvier 1995, JENSEN-GROUP était prêt. En 1993, des employées ont été désignés pour implémenter la directive sur les machines afin de pouvoir les sigler CE-au 1er janvier 1995. Depuis, des employés, parfois les mêmes, parfois d'autres ont toujours été affectés exclusivement à la sécurité des machines et au respect des normes internes et de nos prescriptions en matière de pratiques d'excellence.

De nos jours, cette tâche n'a pas perdu de son importance, au contraire, de nouvelles directives, des amendements aux directives existantes sont publiées régulièrement. De nouvelles normes impliquent généralement un niveau de sécurité plus élevé, nous devons également suivre les prescriptions locales en cours dans certains pays où les autorités locales ont des normes plus exigeantes ce qui rend la tâche plus compliquée encore car des conflits surviennent toujours.

L'idée de toute la procédure CE est que c'est au fabricant d'assurer le travail lui-même et d'apposer le sigle CE pour prouver qu'il a respecté les clauses principales d'hygiène et de sécurité de l'annexe 1 de la directive Machines.

Il publie également une déclaration de conformité en supplément de preuve dans laquelle il indique à quelles directives la machine est conforme. Afin de l'aider, l'organisme des normes du pays fournit les normes harmonisées mentionnées précédemment. L'usage de ces normes harmonisées n'est pas obligatoire, chacun est libre d'utiliser d'autres normes, mais celles qui sont harmonisées décrivent un niveau minimal de sécurité et leur respect doit être un minimum absolu.

Évaluation du risque

Un des nouveaux points des premières directives a été d'imposer une évaluation documentée des risques. Bien sur, les concepteurs ont toujours pratiqué cette évaluation, mais sans la documenter. Il y a une énorme différence entre faire une évaluation du risque et la documenter correctement. L'obligation de documentation oblige les gens à réfléchir et à formaliser, ce qui est exactement le but de la chose.

Les machines de JENSEN-GROUP ont subi une évaluation du risque intensive sur tous les points pouvant présenter un danger. Ce travail est documenté en détail et conservé dans le dossier technique de chaque type de machine.

Évolution des machines et de leur sécurité

Ces dernières années, les machines ont considérablement évoluées, tant du point de vue mécanique que du point de vue environnemental et de la sécurité, y compris l'électronique, avec des exigences d'utilisation et de rendement accrus. Les systèmes de contrôle sont à leur tour sollicités. Au bon vieux temps, il suffisait juste de débrancher la prise pour sécuriser la machine. Nous dépendons de la fiabilité des composants depuis que des commutateurs ont été montés sur les portes et les protections qui arrêtent les machines si ces portes ou protections sont ouvertes, afin d'assurer la fiabilité et la reproduction. Enfin, les circuits d’arrêt d’urgence doivent être extrêmement fiables. Ces composants sont appelés « éléments du système de commande relatifs à la sécurité ». Pour concevoir un circuit de sécurité, vous devez réaliser une autre évaluation des risques qui va définir un niveau de performance pour la conception. En général, plus le niveau est élevé, plus il faut utiliser des composants fiables et à partir d'un moment, il faut prévoir des circuits redondants pour atteindre le niveau de performance requis. Autrefois, nous avions une norme européenne appelée EN 954-1 sur les éléments du système de commande relatifs à la sécurité. Elle a longtemps été considérée comme difficile et compliquée et elle utilisait des concepts entièrement nouveaux.

Mais plus tard, deux nouvelles normes ont été publiées avec un autre concept appelé « sécurité fonctionnelle ». Ce concept a été introduit par la norme EN 62061 de la CEI, qui a été suivie de la norme EN ISO 13849 reprenant le même sujet. Les fabricants qui trouvaient l'ancienne norme EN 954 compliqués ont été abasourdis par les prescriptions d'information des deux nouvelles normes. Il y a avait en fait un nombre considérable de pages et de concepts nouveaux à prendre en compte. Bien que les fabricants soient libres de choisir l'une des deux normes, ils doivent auparavant les étudier pour choisir celle qui convient et bénéficie le mieux aux utilisateurs des machines.

Actuellement, les fabricants préfèrent la norme 13849, mais des travaux sont enfin en cours pour refondre ces deux normes en une seule nouvelle norme que nous espérons plus conviviale.

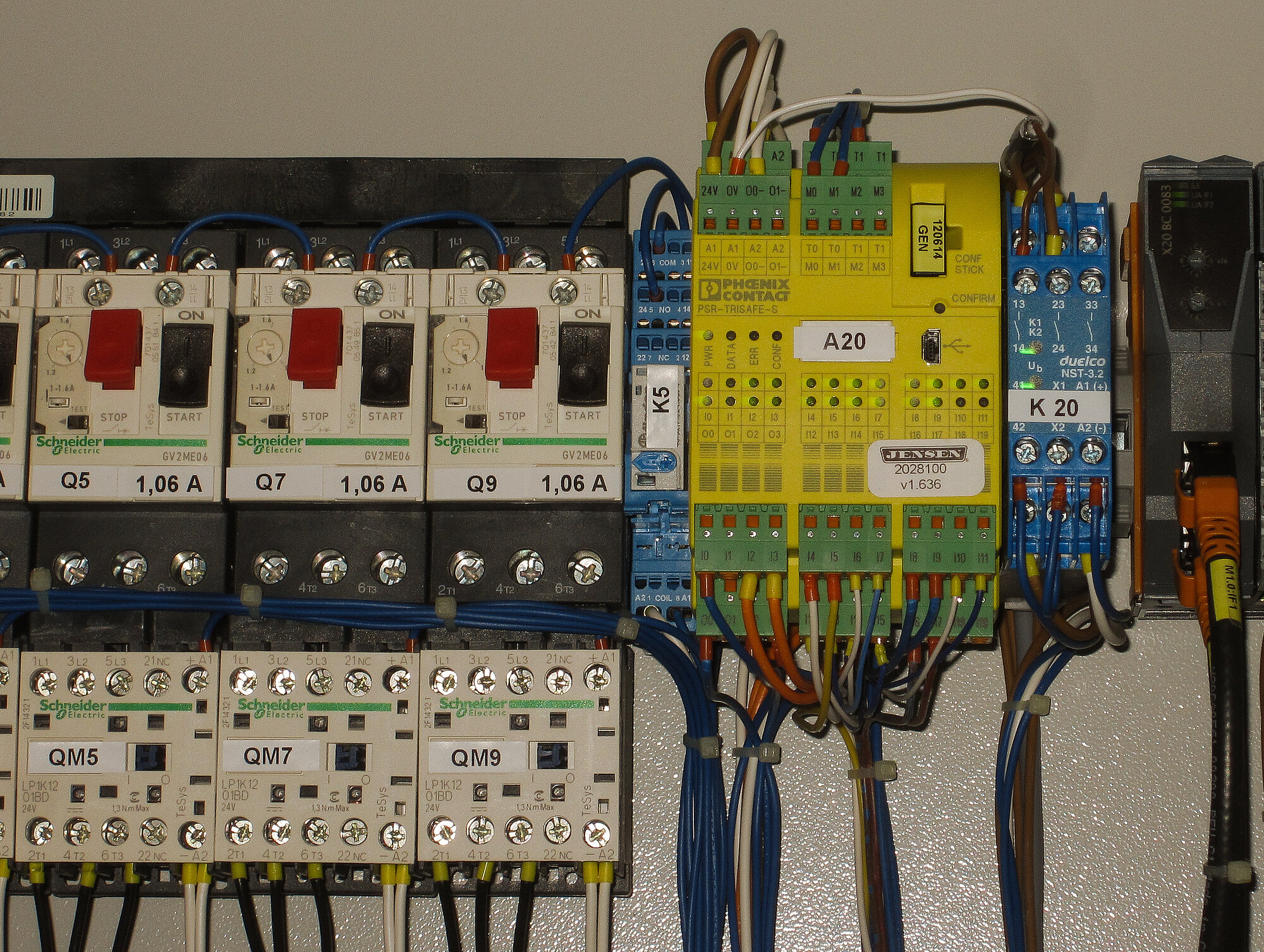

Les machines JENSEN sont équipées de composants hautement fiables intégrés dans les circuits de sécurité. La plupart de ces circuits sont redondants, afin d'assurer un haut degré de fiabilité. Il est ainsi possible de gérer plusieurs circuits de sécurité dans toutes les machines et de faire communiquer facilement entre elles des machines combinées. Les circuits d’arrêt d’urgence fonctionnent d'une machine sur l'autre, ce qui veut dire qu'une pression sur n'importe quel bouton d'arrêt d'urgence arrête l'ensemble de la ligne. Aussi fiable donc que sur une machine autonome.

Relais de sécurité pour les protections et les portes

Nous misons également sur le relais de sécurisé pour les protections et les portes. CEci dit, de nombreuses protections et portes sur les machines JENSEN-GROUP sont verrouillées, ce qui signifie que les machines sont arrêtées en toute sécurité quand la protection ou la porte est ouverte. Toutes les fonctions de sécurité JENSEN ont été vérifiées à l'aide de l'utilitaire SISTEMA (Safety Integrity Software Tool for the Evaluation of Machine Applications). Ceci est bien entendu documenté en détail et conservé dans le dossier technique de chaque type de machine.

Le choix de l'excellence

Comme nous l"avons dit plus haut, JENSEN-GROUP choisit la voie de l'excellence. JENSEN est de ce fait un partenaire fiable en matière de sécurisé pour les grands groupes et pour les blanchisseries locales et nous veillons à toujours anticiper les mouvements du futur en développant des composants de sécurité avant que la loi ne nous force à le faire

Les gens attendent plus de leur travail que de l'argent : un poste de travail sur et confortable augmente la productivité. Nous pensons également que la sécurité des machines doit aller au-delà des régulations. Tout comme les fabricants d'automobiles ont développé les ceintures de sécurité et les airsbag bien avant qu'ils deviennent des normes industrielles, il est également de notre devoir de considérer la loi applicable comme un minimum absolu et d'imaginer des solutions de sécurité qui apporterons une plus-value durable pour toutes les blanchisseries.