Neuigkeiten & Innovationen

Als Carl Benz 1886 sein erstes Automobil mit Verbrennungsmotor, den „Benz Patent-Motorwagen Nummer 1“, auf den Markt brachte, lag der Schwerpunkt seiner Entwicklung noch auf der ganz grundlegenden Funktion eines Fahrzeugs: die Fortbewegung von A nach B. Über die Jahre kamen weitere Entwicklungsziele – Leistung, sparsamer Kraftstoffverbrauch und Sicherheit – hinzu, die für alle Automobilhersteller weltweit ausschlaggebend waren. Viele Sicherheitsvorrichtungen wie Anschnallgurte, Kopfstützen und Airbags sind inzwischen Standard und nicht mehr wegzudenken. Ihre Entwicklung verdanken wir Ingenieuren mit Weitblick, die schon früh voraussahen, dass sich das Verkehrsaufkommen drastisch erhöhen und die Sicherheit Priorität haben würde.

Parallel zur Automobilindustrie, und nahezu zur selben Zeit, entstand die Wäschereibranche– im industriellen Zeitalter Ende des 19. Jahrhunderts. Bei den ersten Wäschereimaschinen verhielt es sich wie mit dem Automobil: Sie automatisierten einen Prozess, der zuvor manuell durchgeführt worden war. Im 20. Jahrhundert wurden dann moderne Wäschereimaschinen entwickelt, die zunehmend schneller, besser, produktiver und energieeffizienter waren. Als Maschinenhersteller sehen wir uns in der Pflicht, für die Bediener unserer Maschinen genauso zu sorgen, wie es die Automobilhersteller für die Fahrer ihrer Fahrzeuge tun.

Die Entwicklung beider Branchen verläuft diesbezüglich inzwischen geradezu parallel. Die Aspekte Ressourcenschonung, Ergonomie und Wartungskomfort finden Eingang in Optimierungsprozesse. Bestehende Sicherheitskonzepte werden durch intelligente Netzwerkfunktionen nach neuesten Technologie-Standards und um hochinnovative Systeme erweitert.

Ökologische und soziale Kosten in Großwäschereien

Arbeitsunfälle und arbeitsbedingte Erkrankungen wirken sich deutlich auf die Bilanz aus. Neben den direkten monetären Kosten wie Entschädigungsleistungen, ärztlichen Behandlungskosten und steigenden Versicherungsprämien entstehen auch einige indirekte Kosten, die nicht immer ordentlich berechnet und berücksichtigt werden.

Kosten für die Neubesetzung einer Stelle, beispielsweise, Produktivitätsverluste und die Auswirkung auf die Arbeitsmoral – schnell entsteht eine Negativspirale, die am Ende mit einer beachtlichen Summe zu Buche schlägt. Darum haben immer mehr Wäschereien damit begonnen, eine neue Kategorie in ihre Bilanzen einzuführen. Sie umfasst die ökologischen und sozialen Kosten und Nutzen im Zusammenhang mit der Leistung, saubere Wäsche zur rechten Zeit am rechten Ort zur Verfügung zu stellen. Gleichzeitig wird das Wohlbefinden jener Menschen berücksichtigt, welche die Wäsche benutzen, und die Sicherheit der Beschäftigten, welche die Wäsche verarbeiten.

Potenzielle Risiken

Bei einigen Wäschereimaschinen ergeben sich im Rahmen ihrer Bedienung zahlreiche Risiken. Alle Maschinen werden mit Energie in irgendeiner Form betrieben, und dabei werden bei fast allen Maschinen Teile in Bewegung versetzt. Das ist mit mechanischen Risiken verbunden. Eine reguläre Energiequelle zum Antrieb von Maschinen ist der Strom, und daraus ergibt sich ein elektrisches Gefährdungspotenzial. Darüber hinaus können an einer Maschine weitere Energiequellen vorhanden sein, z. B. pneumatische und hydraulische, mit denen wiederum andere Gefahren verbunden sind. Gegebenenfalls vorhandene Druckbehälter enthalten Dampf, Flüssigkeiten oder Druckluft – ebenfalls eine nicht zu unterschätzende Gefahr.

Internationale Normen

Zur Festlegung von Standards für die Konstruktion sicherer Maschinen haben verschiedene Stellen bereits eine Reihe internationaler Normen herausgegeben.

Die 1947 gegründete ISO (Internationale Organisation für Normung) fördert weltweit die Entwicklung von Normen für Industrie und Handel. Vorgängerin dieser Organisation war die 1926 gegründete ISA (International Federation of the National Standardizing Associations). Nahezu alle Industrienationen der Welt sind inzwischen in der ISO vertreten (derzeit 164 nationale Mitglieder).

Die älteste Normungsorganisation, die IEC (Internationale Elektrotechnische Kommission), erarbeitet und veröffentlicht internationale Normen im Bereich der Elektrotechnik und Elektronik und in verwandten Technologiebereichen. Die IEC hielt ihre Eröffnungssitzung am 26. Juni 1906 ab. Sie setzt sich aus den Mitgliedern zusammen, den so genannten nationalen Komitees. Auch hier ist ein Großteil der Industrienationen vertreten.

Mit Gründung der EWG kam es zur Harmonisierung technischer Vorschriften in Europa. Die EWG erlässt Richtlinien, die von den Mitgliedstaaten in nationales Recht umgesetzt werden müssen. Zur Unterstützung der Durchführung dieser Richtlinien wurden Stellen geschaffen, die so genannte harmonisierte Normen herausgeben. Im Bereich des Maschinenbaus sind dies das CENELEC und das CEN. Das Europäische Komitee für Normung (CEN, Französisch: Comité Européen de Normalisation), gegründet im Jahr 1961, gibt europäische Normen (EN) heraus. Das CEN erlässt Normen in Zusammenarbeit mit der ISO (EN ISO). Dabei entstehen nahezu weltweit harmonisierte Normen. Das Europäische Komitee für elektrotechnische Normung (CENELEC, Französisch: Comité Européen de Normalisation Électrotechnique), gegründet im Jahr 1973, ist für die europäische Normung auf dem Gebiet der Elektrotechnik zuständig und arbeitet eng mit der IEC zusammen.

Unsere Pflicht: früher, heute und in Zukunft

Die JENSEN-GROUP hat das Thema Benutzersicherheit schon immer sehr ernst genommen. Als Anlagenbauer für Großwäschereien handeln wir schon lange nach der Maxime, dass keine Person ihre Gesundheit im Rahmen ihrer Arbeit aufs Spiel setzen sollte.

Als am 1. Januar 1993 die Maschinenrichtlinie erstmals in Kraft trat (ihre verpflichtende nationale Durchführung war auf den 1. Januar 1995 festgelegt), waren wir bei JENSEN bereit. Im Jahr 1993 erhielten unsere Mitarbeiter die Aufgabe, die Anforderungen der Richtlinie an unseren Maschinen umzusetzen, damit sie nach dem 1. Januar 1995 ordnungsgemäß mit der CE-Kennzeichnung versehen werden konnten. Seitdem sind bei uns Mitarbeiter – einige von Beginn an, andere kamen neu hinzu – exklusiv für das Thema Maschinensicherheit zuständig. Ihre Aufgabe ist es, darauf zu achten, dass unsere internen Standards den neuesten Best-Practices und aktuellen Anforderungen immer einen Schritt voraus sind.

Diese Aufgabe ist nach wie vor aktuell: Regelmäßig gibt es neue Richtlinien und neue Geltungsbereiche. Ständig werden neue und überarbeitete harmonisierte Normen herausgegeben. Neue Normen bedeuten in der Regel, dass sich das Sicherheitsniveau verschärft und damit noch über den aktuellen Stand der Technik hinausgeht. Auch sind in einigen Ländern lokale Anforderungen zu berücksichtigen. Dort geben die Behörden zum Teil höhere Standards vor, so dass eine Integration und Harmonisierung erschwert ist.

Das Verfahren der CE-Kennzeichnung sieht vor, dass die Arbeit auf Seiten des Maschinenherstellers liegt. Die CE-Kennzeichnung ist der Nachweis, dass die Maschinen des Herstellers die grundlegenden Sicherheits- und Gesundheitsschutzanforderungen aus Anhang 1 der Maschinenrichtlinie erfüllen.

Als weiteren Nachweis gibt der Hersteller eine Konformitätserklärung ab, in der erklärt wird, unter welche Richtlinien die Maschine fällt. Die Normungsorganisation des Landes liefert hierfür die oben genannten harmonisierten Normen. Die Verwendung dieser harmonisierten Normen ist nicht vorgeschrieben. Es steht jedem Hersteller frei, andere Normen heranzuziehen. Die harmonisierten Normen beschreiben jedoch ein Mindestsicherheitsniveau und ihre Einhaltung sollte mindestens gewährleistet sein.

Risikobewertung

Eine der ersten Neuerungen bei Einführung der Richtlinien betraf die dokumentierte Risikobewertung, die für alle Maschinen durchzuführen ist. Im Grunde haben Maschinenbauer dies schon immer gemacht, jedoch ohne den Prozess zu dokumentieren. Es besteht ein gewaltiger Unterschied zwischen der Durchführung einer Risikobewertung und ihrer ordnungsgemäßen Dokumentation. Die Dokumentationspflicht zwingt dazu, strukturiert und nach formalen Kriterien vorzugehen. Und darin besteht genau die Absicht.

Die Maschinen der JENSEN-GROUP haben zum Zeitpunkt ihres Verkaufs einen umfassenden Risikobewertungs- und Evaluierungsprozess unter Berücksichtigung aller Punkte, die eine Gefährdung darstellen könnten, durchlaufen. Diese Arbeit ist gründlich dokumentiert und im technischen Dossier jedes Maschinentyps abgelegt.

Weiterentwicklung der Maschinen und ihrer Sicherheit

In den letzten Jahren haben sich die Maschinen deutlich weiterentwickelt – mechanisch, ökologisch und sicherheitstechnisch, unter anderem auch elektronisch. Auch sind die Anforderungen an die Benutzung und die Maschinenleistung gestiegen. Das hat wiederum zu höheren Ansprüchen an die Steuerungssysteme geführt. Früher zog man einfach den Stecker und schon war die Maschine gesichert. Sicherheit hängt von der Zuverlässigkeit der Komponenten ab, zum Beispiel der Schalter an Türen oder Schutzzäunen, die die Maschinen stoppen, wenn eine Tür oder ein Schutzzaun geöffnet wird. Auch die Not-Aus-Schaltung muss natürlich hoch zuverlässig funktionieren. Die Komponenten für diese Schaltungen nennt man „sicherheitsbezogene Teile von Steuerungen“. Beim Bau einer sicherheitsbezogenen Schaltung ist eine weitere Risikobewertung vorzunehmen. Aus dieser resultiert der Leistungsgrad für die Schaltung, der so genannte Performance Level. Im Allgemeinen gilt: Je höher der Leistungsgrad, desto zuverlässiger müssen die Komponenten arbeiten. Ab einem gewissen Punkt ist eine redundante Auslegung der Schaltungen erforderlich, um das erforderliche Performance Level zu erreichen. In früheren Tagen gab es die EN-Norm 954-1 über sicherheitsbezogene Teile von Steuerungen. Lange Zeit galt diese Norm als in der Praxis nur schwierig und kompliziert umsetzbar und sie enthielt vollständig neue Konzepte.

Später wurden in Verbindung mit einem weiteren Konzept, der „Funktionalen Sicherheit“, schließlich zwei neue Normen herausgegeben. Dieses Konzept wurde mit der neuen IEC-Norm EN 62061 eingeführt. Auch die spätere Norm EN ISO 13849 betrifft im Wesentlichen dasselbe Thema. Unternehmen, die schon die alte EN 954 für kompliziert erachteten, waren überrascht, welche Informationsfülle die zwei neuen Normen bereitstellten. In der Tat war die Seitenanzahl beeindruckend, und es gab viele neue Konzepte zu verstehen. Es steht Maschinenherstellern zwar frei, sich für eine der beiden Normen zu entscheiden. Man musste jedoch beide genau studieren, um herauszufinden, welche am besten anwendbar war und den höchsten Nutzen für die Bediener der Maschinen bedeutete.

Inzwischen bevorzugen die meisten Maschinenhersteller die Norm 13849. Derzeit wird jedoch daran gearbeitet, die beiden Normen in einer neuen Norm zusammenzuführen, die hoffentlich benutzerfreundlicher gestaltet ist.

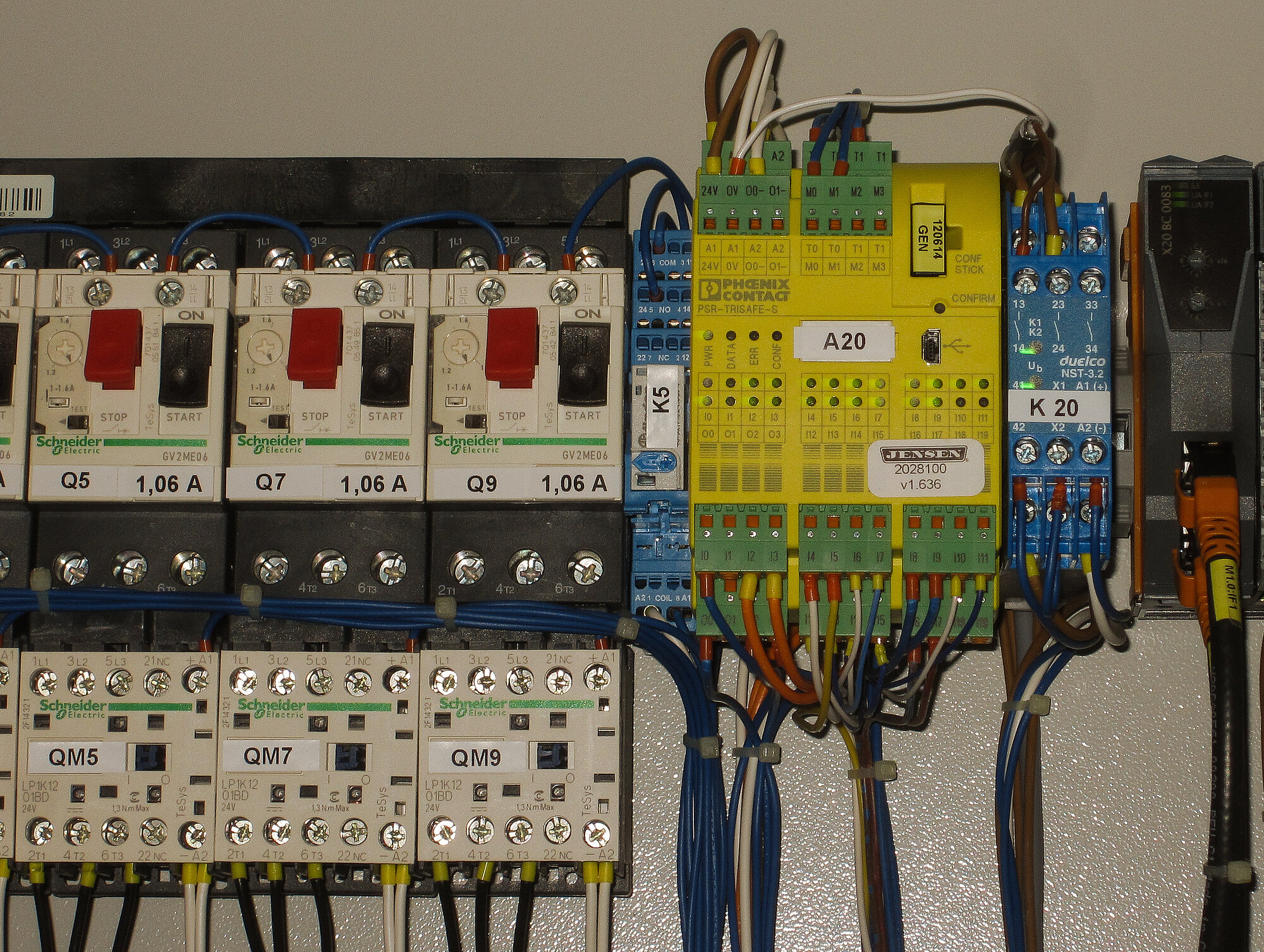

In allen JENSEN Maschinen sind in den sicherheitsbezogenen Schaltungen hoch zuverlässige Komponenten verbaut. Die meisten dieser Schaltungen sind redundant ausgelegt und funktionieren damit äußerst zuverlässig. Dadurch ist es möglich, in jeder Maschine mehrere Sicherheitsschaltungen vorzusehen und dafür zu sorgen, dass kombinierte Maschinen sicherheitstechnisch problemlos miteinander kommunizieren. Die Not-Aus-Schaltungen arbeiten maschinenübergreifend: Wenn ein Not-Aus-Taster gedrückt wird, kommt die gesamte Linie zum Stehen. Genauso zuverlässig wie an einer Einzelmaschine.

Sicherheitsrelais für Schutzgitter und Türen

Auch bei Schutzgittern und Türen setzen wir auf Sicherheitsrelais. Viele Schutzzäune und Türen an den Maschinen der JENSEN-GROUP sind elektrisch verriegelt, d. h. die Maschinen werden zuverlässig gestoppt, wenn der Schutzzaun oder die Tür geöffnet wird. Alle Sicherheitsfunktionen von JENSEN werden mit dem bewährten und zuverlässigen Tool SISTEMA (Safety Integrity Software Tool for the Evaluation of Machine Applications) geprüft. Auch dieser Vorgang wird natürlich im technischen Dossier des Maschinentyps dokumentiert und abgelegt.

Unser Weg: Best-in-Class

Wie zu Anfang erwähnt, sehen wir bei der JENSEN-GROUP unseren Weg darin, nach der „Best-in-Class“-Position zu streben. JENSEN möchte ein zuverlässiger Partner für Sicherheit sein – für Großunternehmen wie auch lokal tätige Wäschereien. Dabei möchten wir sicherstellen, dass wir der Branchenentwicklung stets einen Schritt voraus sind und Sicherheitskomponenten bereits dann entwickeln, wenn sie gesetzlich noch nicht vorgesehen sind.

Menschen möchten nicht nur Geld verdienen: Sie erwarten darüber hinaus einen angenehmen, sicheren Arbeitsplatz. Das erhöht die Produktivität. Wir sind überzeugt, dass Maschinensicherheit über das gesetzlich vorgeschriebene Maß hinausgehen muss. Wie die Autohersteller, die den Airbag und den Sicherheitsgurt bereits entwickelten, als von einer diesbezüglichen Industrienorm noch lange nicht die Rede war, sehen auch wir es als unsere Pflicht an, das anwendbare Recht als Mindestvorgabe umzusetzen und gleichzeitig vorausschauend an der Fragestellung zu arbeiten, wie Sicherheitslösungen zur Gesamt-Nachhaltigkeit jeder einzelnen Wäscherei beitragen können.