ニュース&イノベーション

1886年にカール・ベンツが内燃機関を搭載した初めての自動車、「ベンツ パテント モトールヴァーゲン ナンバーワン」を発表した時には、ある地点から別の地点へ走行するという車両のまさに基本的な機能が、開発の最重要事項でした。以来、年を重ねるごとに、世界中の自動車メーカーは、パフォーマンス、燃費の向上、安全性といった点に重点を置くようになりました。シートベルト、ヘッドレスト、エアバッグなどの多くの安全装置が、今では当然の標準装備となっています。これらの開発事項はすべて、多くの手順を先回りして考え、交通量が大幅に増えることと、安全性が主要な懸案事項になることを予測した、先見の明のあるエンジニアによって設計されたものです。

ランドリー業界も、自動車業界と並行してほぼ同時期の19世紀末の工業時代に登場しました。最初のランドリー機械の機能は、車と同じ、つまり手作業によるプロセスを自動化するというものでした。20世紀になると、近代的なランドリー機械が開発されるように

なり、機械の高速化、効率化、生産性の向上や省エネ化が進みました。自動車メーカーがドライバーのために推進しているのと同じ理念を、JENSENの 製品ユーザーために推進していくことが、機械メーカーとしての私たちの義務です。

この2つの業界は、同じ進化を共有しています。改善されたコンセプトでは、省資源、人間工学、メンテナンスのしやすさに重点が置かれます。最新の技術規格を利用したインテリジェントなネットワークや先進的なシステムが、既存の安全装置に取り入れられるようになっています。

産業用ランドリーにおける環境社会的コスト

労働災害は、最終的な収益に大きな影響を及ぼします。補償金や医療費、および保険料の引き上げといった直接的な「現金支出」費用に加え、必ずしも正確に計算されたり検討されたりしない間接的な費用も少なくありません。

たとえば、求人や交代要員の費用、生産性の損失、従業員のモラル低下などは、コストの大きな悪循環となります。そのため、新たな重要事項を導入するランドリーが増えています。そのようなランドリーでは、適時に適切な場所で清潔なリネンを利用できるようにすることの環境社会的な費用と便益が重視されます。同時に、リネンを利用する人々 の健康やリネンを供給する人の安全性も配慮されます。

潜在的リスク

ランドリー機械の操作による潜在的リスクは膨大にあります。あらゆる種類の機械が何らかのエネルギーで駆動し、エネルギーを消費しています。そのため、機械のほとんどの部分が可動パーツです。これにより、機械的な危険が生じます。機械は一般に電力で駆動されるため、電気的な危険も生じる可能性があります。さらに、空気圧や油圧など、機械を駆動するエネルギー源が存在すれば、潜在的な危険がさらに増えます。また、蒸気、液体または圧縮空気の入った加圧容器が搭載されている機械でも、潜在的危険が増加します。

国際標準規格

安全な機械を製作する方法についての規格を定めるために、くの機関が

多数の国際標準規格を発行してきました。もちろんそれは現在も続いています。

1947年に設立されたISO(国際標準化機構)は、特許により保護された標準規格、および工業的、商業的標準規格を世界的に推進しています。ISOは、1926年に設立されたISA(万国規格統一協会)を前身としています。現在では世界の先進国の大部分が、ISOに加盟しています(164カ国)。

最も古い機関であるIEC(国際電気標準会議)は、あらゆる電気工学、電子工学およびそれらの関連技術に関する国際標準規格を立案し、発表しています。IECの創立総会は1906年6月26日に開催されました。現在では、国内委員会と呼ばれるメンバーで構成されています。IECにも世界の先進国の大部分が加盟しています。

EEC(欧州経済共同体)の設立を受けて、ヨーロッパ内では規則が整合されました。EECは、加盟国が国内法として導入することを義務づけた指令を発行しました。この義務は現在も続いています。これらの指令の遂行を手助けするために、いわゆる整合規格を発行するための機関が設立されました。機械の分野では、CENELECとCENの2つの機関が設立されました。欧州標準化委員会(CEN、仏語:Comité Européen de Normalisation)は、1961年に設立された機関であり、欧州規格(EN)を発行しています。CENは、ISOに関連した規格(EN ISO)を発行し、ほぼ全世界での整合規格を作成しています。欧州電気標準化委員会(CENELEC、仏語:Comité Européen de Normalisation Électrotechnique)は、1973年に設立され、電気工学分野での欧州の標準化を担当し、IECとも密接に協力しています。

私たちの責務:過去、現在、そして未来

ジェンセングループは常に、ユーザーの安全性について真剣に取り組んできました。業務用ランドリー業界の機械サプライヤーとして、長年、仕事においての健康リスクを負う者が1人もいてはならないと認識しています。

初めて機械指令が発行された際には、1993年1月1日に施行されたこの指令に対し(強制発効日1995年1月1日)、ジェンセングループ内での準備は万全でした。1995年1月1日以降適合となるCEマークを私たちの機械に貼付できるよう、1993年のうちに従業員を配備しました。それらの従業員の中には新規採用の者もいましたが、彼らはそれ以降、機械の安全性に専門的に取り組み、常に私たちの社内基準をベストプラクティスや要件を上回る水準で維持してきました。

現在、このタスクは減ることはなく、むしろ新しい指令や既存指令の新版が随時発生しているほか、新規および改訂版の整合規格も定期的に発行されています。新しい規格は通常、最新の改善点として安全レベルがさらに厳しくなっています。また、現地当局の要件のほうが厳しい場合は、規格が競合し、統合や整合のタスクが難しくなります。

CEマーク取得手順の全体的な考え方の原理は、すべての作業を機械メーカー側が行うものであり、機械指令付属書1の基本的な安全衛生の問題に対する義務を負っていることを示す証拠としてCEマークを貼付するというものです。

さらなる証拠として機械メーカーは、適合宣言を発行し、自社の機械がどの指令に適合しているかを明記します。これを支援するために、国の標準機関は、正式に発表された整合規格を提供しています。これらの整合規格の使用は強制ではなく、誰でも別の規格を自由に使用することができますが、整合規格では、安全性の最小レベルが明記されており、コンプライアンスが絶対的な最小値となるべきものです。

リスクの評価

指令が初めて導入されたとき、新しい点は多数ありましたが、その1つが、すべての機械についてリスク評価を文書化しなければならないことでした。もちろん、機械設計者は常にリスクを評価していますが、文書化はしません。リスク評価を実行することと、それを正確に文書化することには、大きな違いがあります。文書化の義務化により、人々は考え、形式化せざるをえません。これがまさに、義務化の意図するところでした。

ジェンセングループが提供する機械は、広範にわたるリスク評価と、危険が存在し得るすべてのポイントの評価を経ています。この作業はすべて文書化され、それぞれの機械タイプの技術関係書類の中に保存されています。

機械とその安全性の進化

近年、機械は、高い稼働率や生産高を求められることを受けて、機械的および環境的に大きく進化し、電子的な要素も含め、安全面も向上してきました。以前ならばコンセントを抜くだけで安全が確保されましたが、今では制御システムに関してより多くが求められるようになっています。たとえば、ドアやガードが開くと機械を停止させるスイッチがドアやガードに導入された場合、信頼性や再現性を確保するには、コンポーネントの信頼性に依存することになります。最終的に、非常停止回路に高い信頼性が必要なのは言うまでもありません。これらの回路のコンポーネントは一般的に、「制御システムの安全関連パーツ」と呼ばれています。安全関連回路を設計するには別のリスク評価も実行しなければならず、それが回路設計方法のレベル、つまりパフォーマンスレベルにつながります。一般的に、そのレベルが高ければ高いほど、より信頼性の高いコンポーネントを使用する必要があります。それと同様に、必要なパフォーマンスレベルに到達するための冗長回路も必要となります。初期段階のうち、私たちは制御システムの安全関連パーツに関する欧州規格、EN 954-1を採用していました。これは長年にわたって、使用が難しく複雑な規格であるとみなされており、そこで提示されている把握すべきコンセプトは、まったく新しいものでした。

しかし後になって、「機能的安全性」というまた別のコンセプトとともに、新たに2つの規格が発行されました。このコンセプトは、IEC提唱の新たなEN 62061により導入されたものであり、その後基本的には同じテーマに関するEN ISO 13849が登場することになりました。EN 954の複雑さを知っていた企業は、この2つの新規格の情報要件に呆然としました。実際、ページ数は非常に多く、検討すべき新たなコンセプトも多数ありました。機械メーカーは、これらの規格のいずれかを自由に選ぶことができましたが、どちらを採用するのが最善で、機械のユーザーにとって最もメリットのあることかを判断するために、両方の規格について学ばなければなりませんでした。

現在、ほとんどの機械メーカーは13849を採用していますが、これらの2つの規格を1つの新たな規格にまとめる作業が現在進められています。新たな規格は、より使いやすいものであることが期待されます。

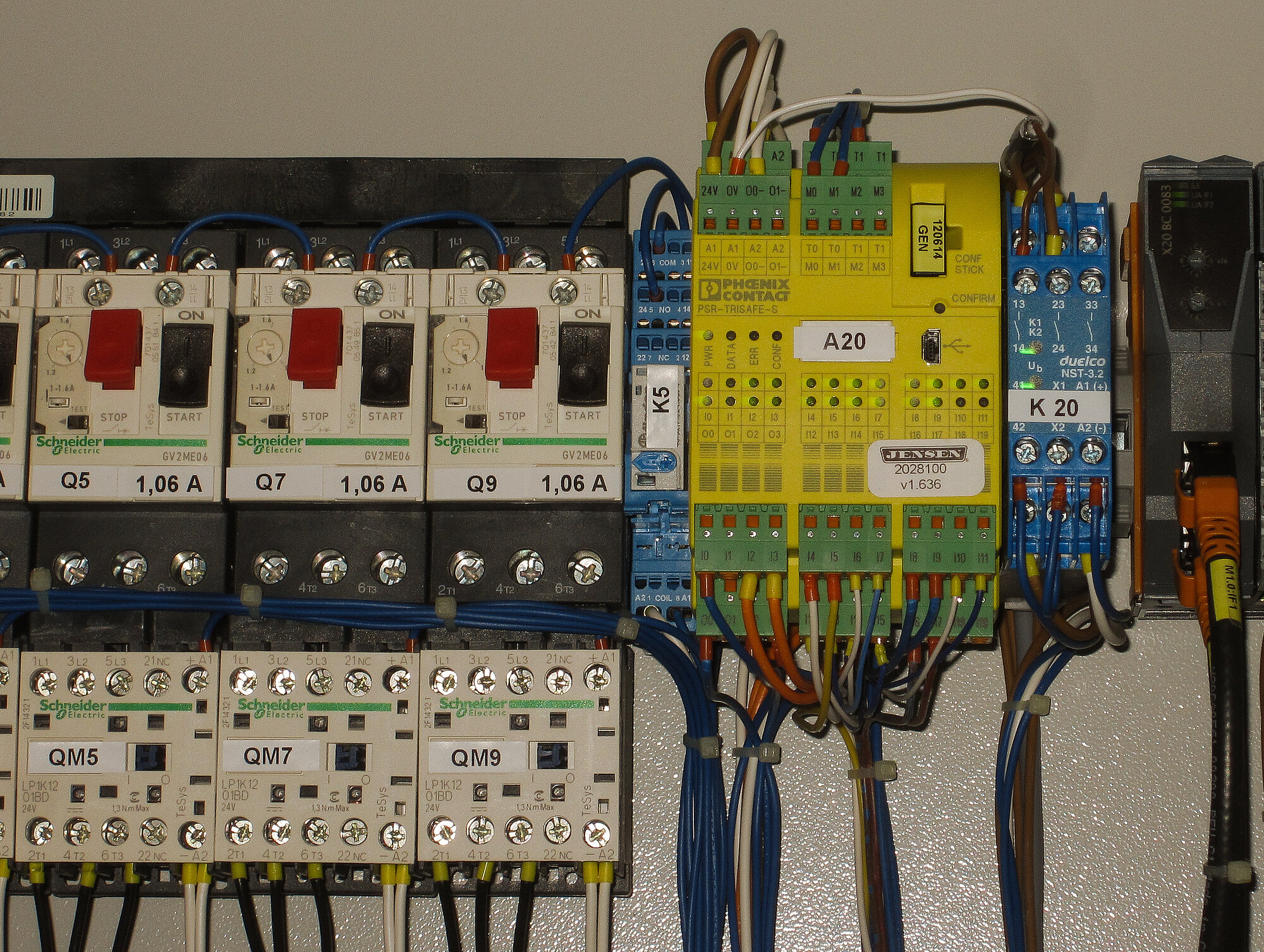

ジェンセンの機械では、信頼性の高いコンポーネントを安全関連回路に組み込んでいることがお分かりいただけるでしょう。これらの回路のほとんどが、非常に高い信頼性を得るため、冗長的に設計されています。これにより、どの機械でも複数の安全回路を処理できるようになるほか、連動する機械が互いに通信しやすくなります。緊急停止回路が機械同士で連動すれば、どの緊急停止ボタンを押してもライン全体が停止することになります。これにより、単体機の場合と同様の信頼性が得られます。

ガードとドアの安全リレー

ガードまたはドアについても、私たちは安全リレーを利用しています。ジェンセングループの機械のガードやドアの多くは連動しており、ガードやドアが開いていれば機械が安全に停止するようになっています。ジェンセンの安全機能はすべて、SISTEMA(機械設計評価用安全統合ツール)と呼ばれる一般的な信頼性の高いツールを使用して検証されています。もちろんこの検証も文書化され、機械タイプの技術関係書類の中に保存されています。

クラス最高のルート

人々が仕事に求めるものは、お金のみならず、生産性を上げる安全で快適な職場です。私たちは、機械の安全性は規制の先を行くものでなければならないと考えています。自動車メーカーが、業界標準となる前にエアバッグやシートベルトを開発したように、適用法を守るのは当然として、それぞれのランドリーの全体的な持続可能性にどのような安全ソリューションが追加されるかについて、ビジョンを持つことも、私たちの責務です。

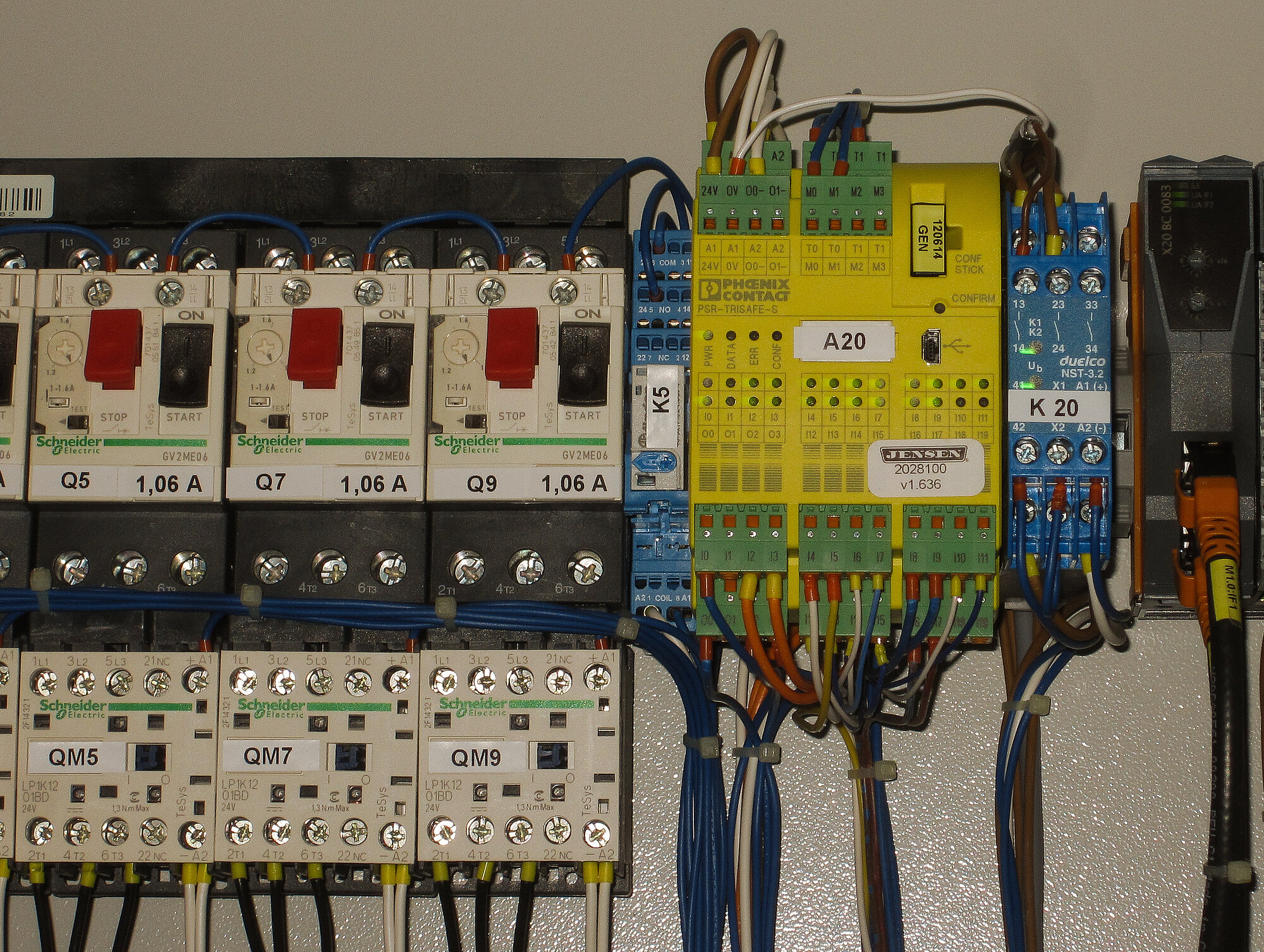

Jenfold折り機の折りたたみセクションにあるスライド式の透明連結ガード

右端外側に黄色いコードの磁気スイッチが見えています。右側の黄色い箱は、ランドリー機器の安全関連システムを制御するために使用される安全プログラマブルロジックコントローラ(PLC)です。