Actualités et innovations

La blanchisserie Clova à Wommelgem en Belgique est un fournisseur renommé et très respecté de linge et d'uniformes de santé. Pour fournir 7 000 lits et 10 000 collaborateurs dans la région d’Anvers, il faut une blanchisserie efficace et très productive. Depuis sa création, Clova s’appuie sur les équipements JENSEN ainsi que sur des solutions de manutention et d’automatisation. La blanchisserie a récemment modernisé sa zone de production avec un nouveau système Futurail pour le côté linge sale, un système de tri des vêtements Inwatec consistant en un robot et un scanner utilisant l'Intelligence Artificielle, ainsi qu'un nouveau système de tri et de manutention Metricon.

Clova - gagnant du WRP Star pour son service clientèle exceptionnel

En septembre 2019, le magazine allemand WRP a décerné à Clova le prestigieux prix WRP Star pour son service client exceptionnel. Clova se distingue de ses concurrents avec un service clientèle dédié et très personnalisé. Cette société entretient des relations étroites avec tous ses clients, grands ou petits, et confère à ses clients propriété et grande responsabilité en matière de linge et de vêtements. Le système de gestion du linge de la blanchisserie permet aux clients de modifier la quantité de linge à livrer, de commander de nouveaux uniformes et d’apporter des modifications aux utilisateurs existants en ligne, ainsi que d’activer ou de désactiver les résidents de leurs installations.

Clova va encore plus loin. Dans le secteur de la santé, chaque euro doit être réinvesti avant d’être dépensé. Il est donc extrêmement important pour les clients de disposer d’informations sur la consommation, les coûts par résident et d’autres indicateurs de performance. Le point de vue de Clova sur cette question est de fournir au client toutes les informations disponibles en toute transparence, tous les mois. Il a donc la possibilité « d’agir et de réagir » aux écarts. Cette délégation de propriété crée une confiance réciproque et conduit à des coopérations de longue durée.

Dans ce processus, Clova fait confiance à Globe de Gotli Labs. Globe est l’outil de gestion pour blanchisseries le plus moderne du monde ; il conserve un historique sur la main d'œuvre et les machines pour aider la direction à prendre les bonnes décisions au bon moment. C'est la toute nouvelle approche de supervision centralisée de la production qui fournit des informations en temps réel, permettant ainsi d’augmenter la productivité d’une blanchisserie et de rester serein sur l’avenir de son entreprise. Il s’agit du système de gestion de production le plus complet du secteur de la blanchisserie, comprenant la planification, les horaires et la présence du personnel ainsi que la fonction de suivi et de traçabilité.

Bien faire les choses dès le début, dans la zone de tri

L'un des éléments clés est la zone de réception du linge sale, où le linge arrive et doit être trié pour optimiser le processus et le flux internes. En 2017, JENSEN a entamé des discussions avec Clova sur la réorganisation du linge entrant après avoir déjà mis au point un système de sacs Futurail et un système de stockage et de livraison Jenway entièrement propres. Les objectifs étaient d’augmenter le nombre de stations de tri, d’ajouter un tri des vêtements entièrement automatisé et d’augmenter la capacité de stockage du linge de lit et des uniformes. La tâche s'est avérée être difficile avec un espace limité à disposition.

Un véritable casse-tête s’est présenté pour trouver l’espace supplémentaire nécessaire dans le bâtiment pour obtenir un système de tri Futurail Multi-Sort à 18 alvéoles avec une capacité de stockage supplémentaire de 240 sacs, ainsi qu’une ligne Inwatec avec robot séparateur, scanner et six alvéoles dans le chargement automatique des sacs.

L'avenir de l'automatisation des blanchisseries avec la robotique et l'Intelligence Artificielle d'Inwatec

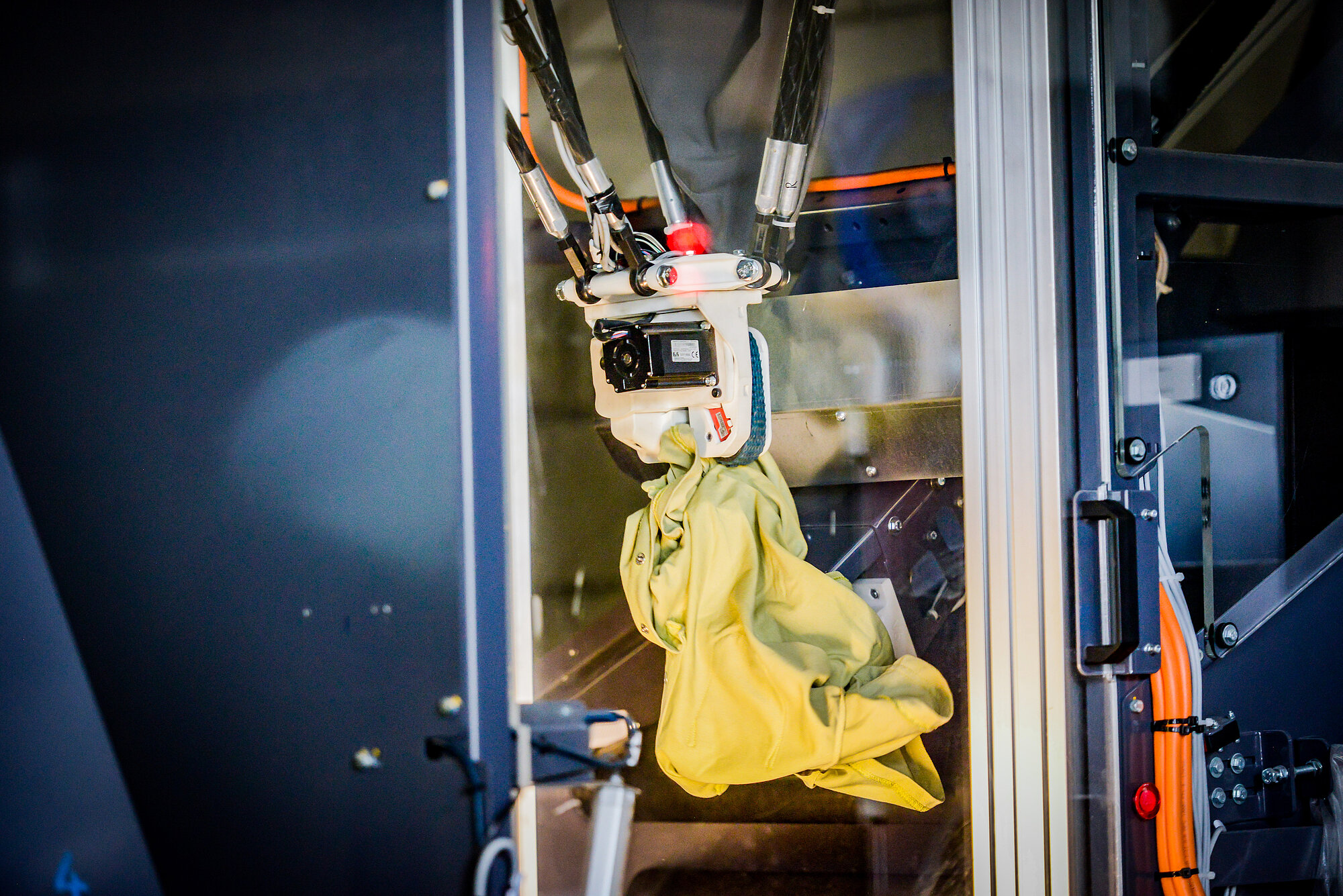

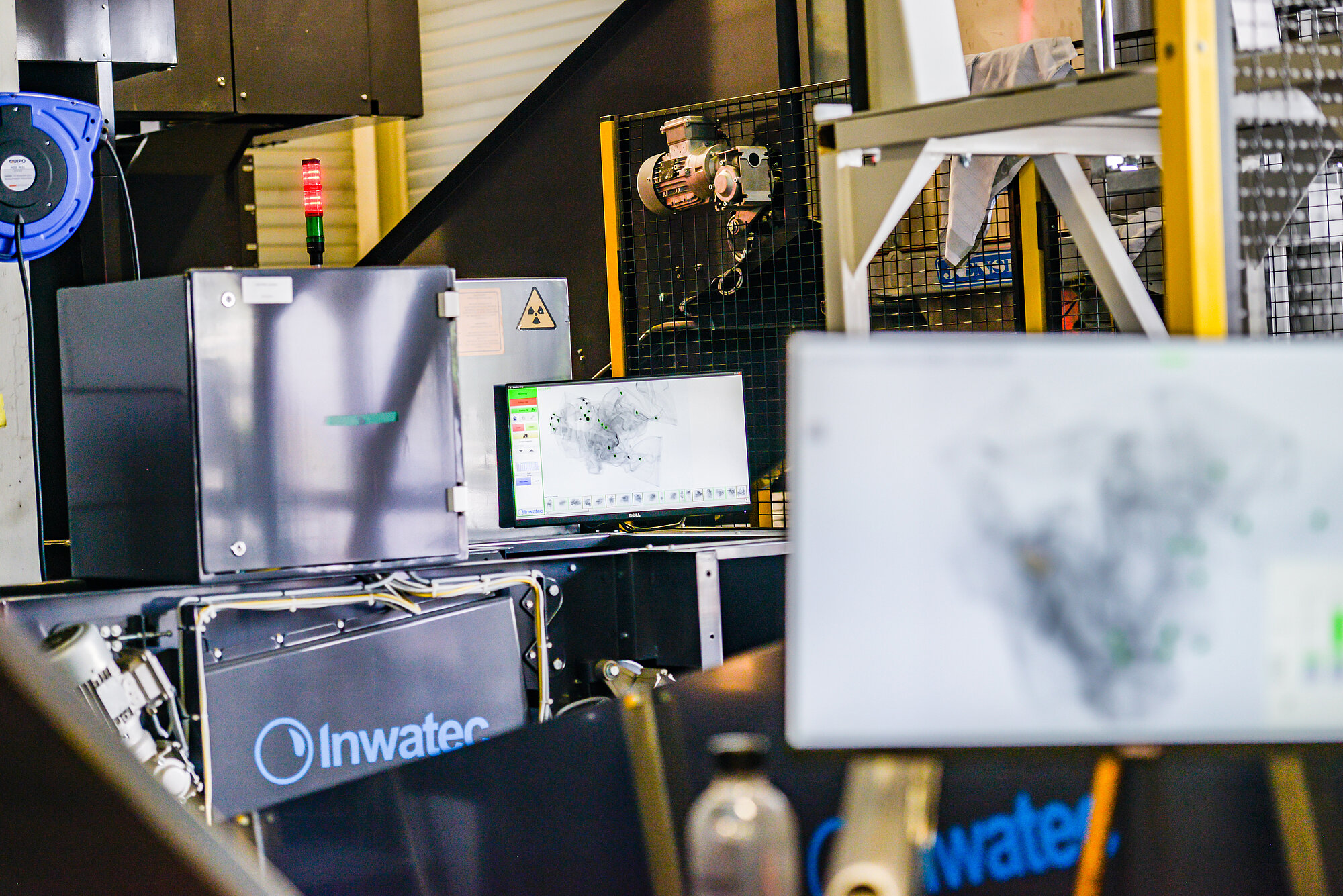

Dès la première minute, Clova a découvert la nouvelle façon révolutionnaire d’Inwatec d’automatiser le tri du linge sale ; elle était convaincue que c’était la voie à suivre. Clova a reconnu que le contrôle automatisé des poches des vêtements était important non seulement pour les outils hospitaliers classiques (ciseaux, scalpels, pincettes…) pouvant être très dangereux et même contagieux pour l’opérateur, mais également pour les petits objets comme les trombones. Souvent, ces petits articles ne sont pas détectés par le contrôle manuel car ils sont trop petits, mais ils peuvent néanmoins endommager les machines et le linge. Avec le système à rayons X ODIN, la recherche d'articles étrangers dans le linge sale est automatisée à l'aide d'un logiciel performant et d'une intelligence artificielle.

Le robot séparateur THOR alimente en permanence le scanner à rayons X à raison de 1 500 pièces par heure et permet des processus de tri entièrement automatiques chez Clova, qui ne nécessitent en général que très peu d'interaction manuelle avec les vêtements souillés.

La ligne de tri d’Inwatec est reliée au système Futurail: après le processus de scan aux rayons X, les vêtements sont automatiquement transférés dans des silos tampons jusqu’à ce qu’un lot de lavage complet soit atteint et puisse être transmis aux sacs Futurail. Certains articles sont équipés d’étiquettes à basse fréquence, d’autres à haute fréquence, qui sont toutes lues et identifiées par les unités Inwatec RFID et reliés aux informations stockées dans la base de données de la blanchisserie. Clova est particulièrement impressionnée par la polyvalence du système de tri, qui peut facilement être complété à l'avenir en insérant de nouveaux systèmes entre les différents éléments.

Aspect impeccable

Un système Metricon est utilisé pour le traitement automatique du tri des vêtements lavés. C’est un système modulable personnalisé avec des composants standard éprouvés. Chez Clova, l’espace libre sous le plafond est exploité à bon escient grâce à sa capacité de configuration à plusieurs niveaux. Les postes d'engagement ergonomiques avec réglage en hauteur en continu constituent l'un des points forts. Les données sur le vêtement sont récupérées par lecture du code-barres ou de l’étiquette RFID du vêtement à la station dite de mariage. Ces données sont associées au cintre correspondant et servent de base pour la manutention et le tri ultérieurs du vêtement individuel. Le trajet continue vers la zone de finition.

Ce processus est associé à un tunnel de finition et à deux plieuses automatiques de vêtements, Fox AF. Le tunnel de finition à économie d'énergie, Omega Pro, augmente considérablement le temps de traitement dans le tunnel par rapport aux autres systèmes, car la température des vêtements augmente lentement et doucement dans la zone d'entrée. Les vêtements sont lentement refroidis à la température ambiante dans la zone de sortie, ce qui garantit une finition professionnelle de tous les vêtements, à un coût énergétique faible. Le tout est combiné à deux plieuses de vêtement automatiques qui plient, trient et empilent toute la gamme de vêtements à une vitesse moyenne de 900 pièces / heure en fonctionnement mixte. Cette « dream team » de machines veille à ce que tous les membres du personnel travaillant dans les établissements de santé qui dépendent des services de blanchisserie Clova soient habillés pour réussir.

La nouvelle installation de tri et de manutention des vêtements est impressionnante. Clova est très satisfaite de la nouvelle installation, tout comme ses clients le sont de la qualité de finition de leurs vêtements.

Une journée de production perdue

Outre l'investissement dans de nouveaux équipements, cela a également conduit à une rénovation complète des bureaux : Les murs ont été abattus, des étages supplémentaires ont été aménagés et tout le premier étage a été équipé de lignes de stockage. Le nouvel équipement devait être installé dans des conditions de production optimales. Du fait de la cadence de production élevée, le système de tri et de sacs actuel ne pouvait pas être démantelé pendant que le nouveau système était installé dans le même endroit. L’arrêt des tunnels de lavage n’était pas une option pour Clova.

Tout dépendait d'un long week-end. Clova a anticipé autant que possible en stockant le linge chez les clients et en réduisant le volume de linge pour ce week-end.

L’élément clé a permis de garder les deux élévateurs actuels en service aussi longtemps que possible et de maintenir le fonctionnement du tunnel de lavage même sans faire un tri correct.

En outre, lorsque c'était possible, des équipements Futurail tels que des silos, des courroies, des élévateurs et des rails de stockage ont été installés au-dessus, au-dessous et à côté du système de sacs existant, incluant le support supplémentaire en acier. Ensuite, la ligne Inwatec installée temporairement a été déplacée afin de créer de l'espace pour une grande dalle de béton découpée au premier étage, le même week-end.

Le processus a débuté un jeudi soir, lorsque tous les composants du système existant ont été retirés et montés sur un support en acier et que de nouveaux composants Futurail ont été installés. Avec deux équipes Clova et JENSEN travaillant en alternance, le nouveau système de sacs et les lignes de déchargement ont été achevés petit à petit. Avec les rails de stockage plus bas en place le dimanche soir, les premiers sacs ont traversé le système réduit, permettant au moins d'avoir une production le lundi.

Lorsque la production a repris lundi, il n’était pas possible de se reposer sur ses lauriers. La totalité de la zone de stockage au premier étage devait être terminée, avec les finitions et les garde-corps appropriés. La ligne Inwatec a été remise en place, puis reliée au système de sacs Futurail pour le chargement automatique des vêtements. La reconstruction complète de la blanchisserie avec un si haut niveau de solutions de manutention ne pouvait aboutir que grâce à une bonne organisation, à une gestion intelligente des installations et à un excellent travail d'équipe. L'ensemble du travail a été achevé dans les délais impartis : un jour ouvrable et un week-end.

Bravo à tous

« Par le passé, le linge sale était entreposé à l'extérieur, tout simplement par manque d'espace. Nous sommes maintenant en mesure de doubler notre capacité de stockage et de laver le linge de manière plus efficace et de mieux utiliser les tunnels de lavage. Nous pouvons maintenant déterminer comment nous voulons laver et être plus productifs », a déclaré Dirk Peeters, directeur des finances, des opérations et des projets.

Les deux tunnels de lavage consomment en moyenne 1,82 litres d'eau. C'est le résultat de la technologie de pointe utilisée dans les tunnels de lavage Senking ( ????) Universal de JENSEN et d'une gestion parfaite du flux de linge avec les dernières solutions de manutention du matériel.

Ronny Belmans, directeur des ressources humaines, relations et achats, ajoute : « Le défi était difficile à relever : la mise en place de l'ensemble de la nouvelle installation, y compris en cassant les plafonds en béton, sans presque aucun arrêt de la production, mais l’équipe JENSEN a très bien réussi. Nous avons été stupéfaits, parce que c'était un travail très difficile. Super équipe! »