Neuigkeiten & Innovationen

Die Wäscherei Clova in Wommelgem, Belgien, ist ein bekannter und renommierter Anbieter für Krankenhauswäsche und Berufsbekleidung. In der Region Antwerpen gibt es 7.000 Betten und 10.000 Mitarbeiterinnen und Mitarbeiter. Daher ist eine effiziente und hochproduktive Wäscherei gefragt. Clova verlässt sich bereits seit den Anfängen auf Maschinen sowie Lösungen zur Wäschebearbeitung und Automatisierung von JENSEN. Die Wäscherei hat kürzlich ihren Produktionsbereich mit einem neuen Futurail System für die unreine Seite, einem Inwatec Sortiersystem für Formteile bestehend aus einem mit KI ausgestatteten Roboter und Scanner und einem neuen Metricon Sortier- und Bearbeitungssystem modernisiert.

Clova erhält den WRP Star für herausragenden Kundenservice

Im September 2019 verlieh das deutsche Magazin WRP der Wäscherei Clova den prestigereichen WRP Star für herausragende Kundenorientierung. Clova hat sich auf die Fahne geschrieben, durch einen engagierten und sehr persönlichen Kundenservice einen Unterschied zum Wettbewerb zu machen. Die Wäscherei unterhält enge Beziehungen zu all ihren Klienten, ob gross oder klein, und begeistert Kunden durch Beteiligung und einem hohen Grad an Verantwortungsbewusstsein bei der Bearbeitung von Wäsche und Formteilen. Das Wäscherei-Managementsystem der Wäscherei erlaubt es Kunden, online Änderungen an der zu liefernden Wäschemenge vorzunehmen, neue Arbeitskleidung zu bestellen, bestehende User zu editieren sowie Belegungen ihrer Einrichtungen zu aktivieren oder deaktivieren.

Clova geht aber noch einen Schritt weiter. Im Gesundheitsbereich muss jeder Euro zweimal umgedreht werden, bevor man ihn ausgeben kann. Daher sind Informationen über Verbrauch, Kosten pro Patient und andere KPIs äusserst wichtig für Kunden. Clova verfolgt einen vollständig transparenten Ansatz und stellt Kunden monatlich alle verfügbaren Daten zur Verfügung. So erhalten diese die Möglichkeit, bei Abweichungen zu handeln und darauf zu reagieren. Diese Art der Beteiligung schafft eine vertrauensvolle Grundlage und resultiert in langfristigen Kooperationen.

Bei diesem Prozess vertraut Clova der Lösung Globe von Gotli Labs. Globe ist das modernste Wäscherei-Managementwerkzeug der Welt. Es erfasst Bedienpersonal und Maschinen und unterstützt die Betriebsleitung dabei, zum richtigen Zeitpunkt die richtigen Entscheidungen zu treffen. Es beinhaltet den neuesten Ansatz in der zentralen Produktionsüberwachung mit in Echtzeit verfügbaren Informationen. Dies ermöglicht es nicht nur eine Steigerung der Wäschereiproduktivität, sondern sorgt auch für Sicherheit. Es ist das umfassendste Produktionsmanagement-System der Wäschereibranche und bietet Funktionen für Personalplanung, Zeiterfassung und Nachverfolgung.

Von Anfang an richtig sortiert

In dem Bereich, wo die Schmutzwäsche ankommt und sortiert werden muss, ist es von zentraler Bedeutung, interne Prozesse und Abläufe zu optimieren. Nachdem JENSEN bereits ein vollständiges Futurail-System mit Säcken für die reine Seite und ein Jenway Lager- und Transportsystem realisiert hatte, begannen im Jahr 2017 die Gespräche mit Clova über die rationale Verarbeitung ankommender Wäsche. Ziele waren unter anderem, die Anzahl der Sortierstationen zu erhöhen, Kleidung vollautomatisch zu sortieren und die Lagerkapazität sowohl für Bettwäsche als auch Dienstkleidung zu erweitern. Dies stellte sich als grosse Herausforderung dar, da nur begrenzt Platz zur Verfügung stand.

Es war ein wahres Puzzlespiel, den zusätzlichen Raum innerhalb des Gebäudes zu finden, um ein Futurail Multi-Sort Sortiersystem mit 18 Behältern und Speicherplatz für zusätzliche 240 Säcke unterzubringen. Ausserdem mussten auch eine Inwatec Linie mit Vereinzel- und Scan-Roboter sowie sechs Behälter für die automatische Sackbeladung installiert werden.

Die Zukunft der Wäschereiautomatisierung – mit Robotern und KI von Inwatec

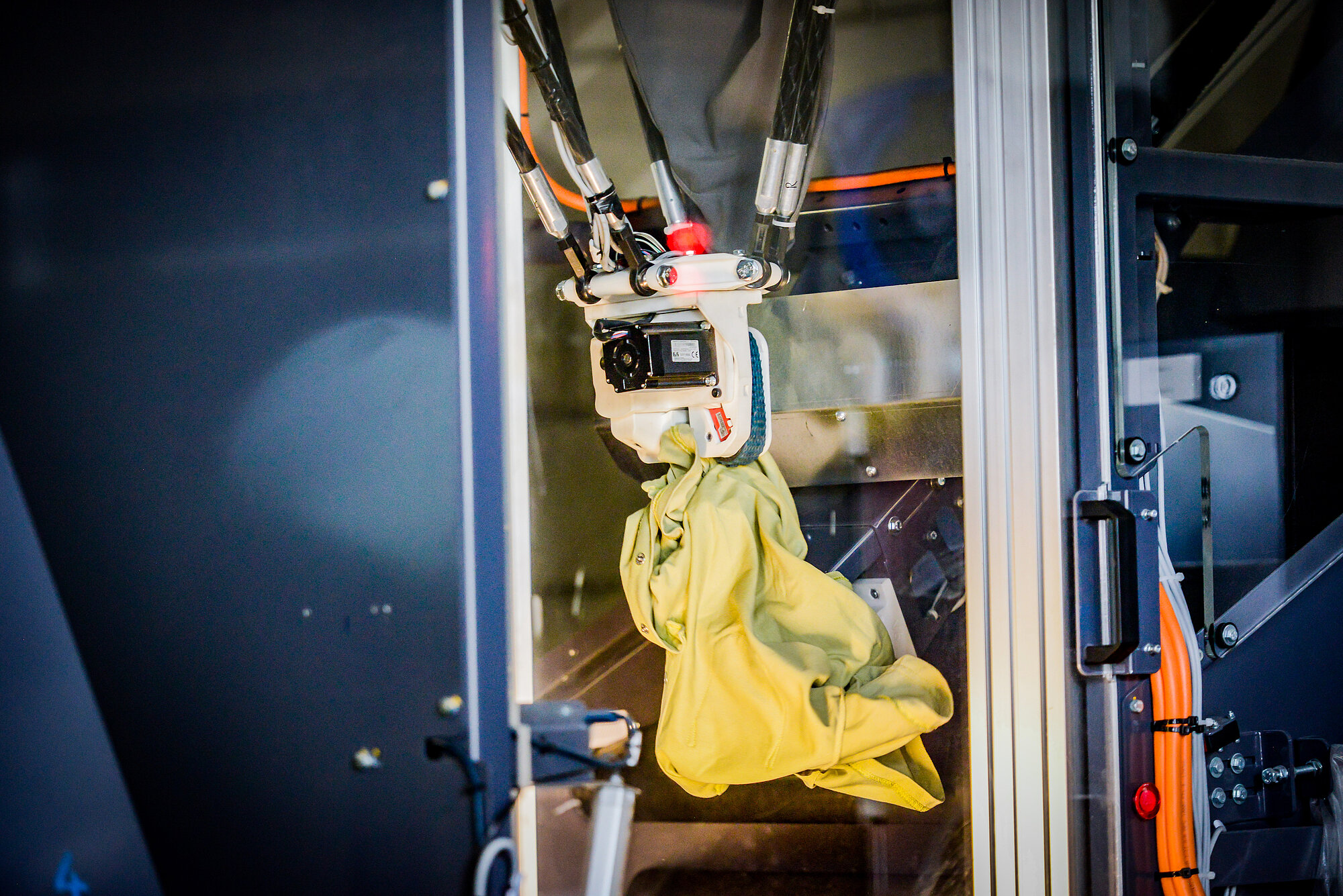

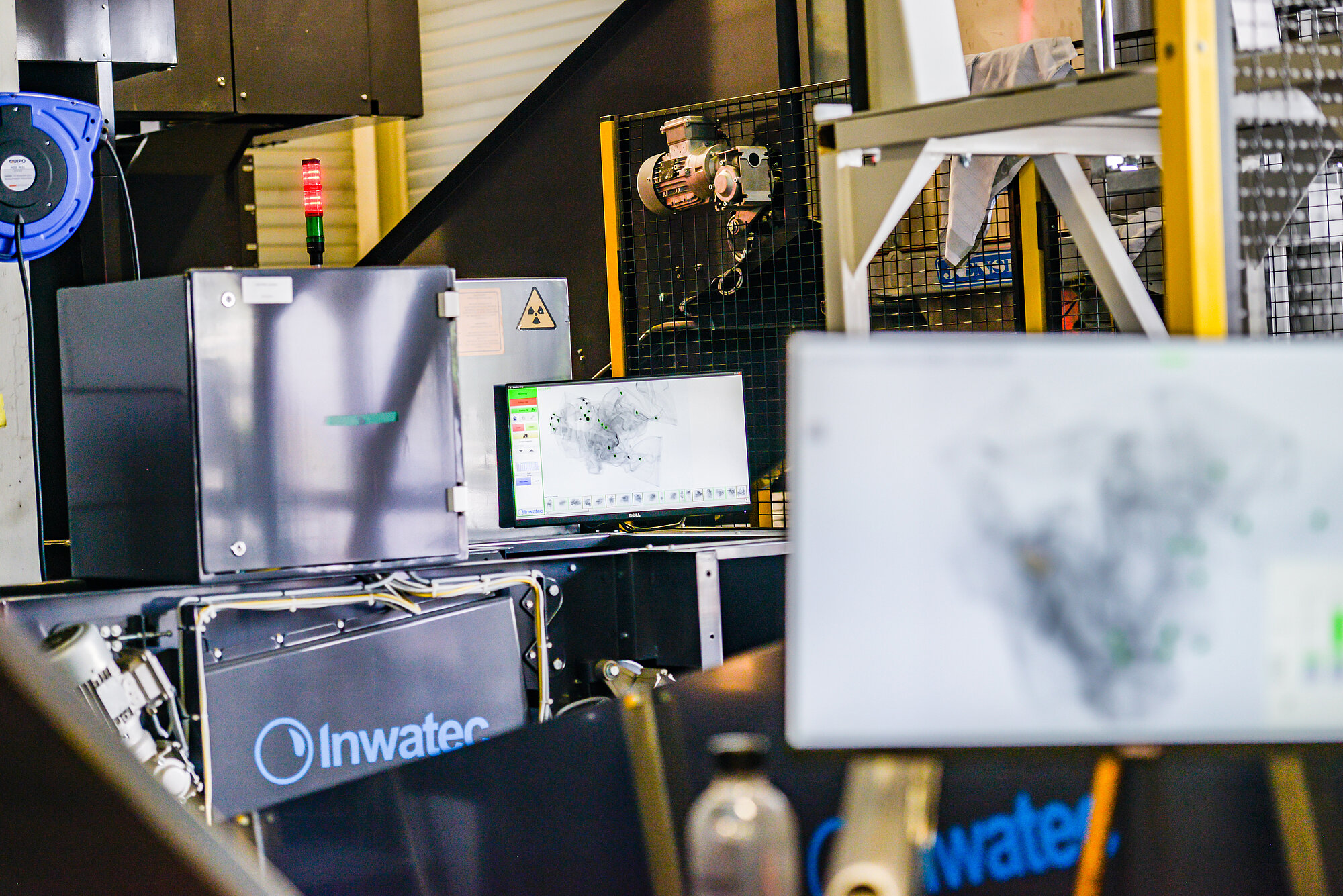

Als Clova die revolutionäre neue Art der Automatisierung des Sortierens auf der unreinen Seite entdeckte, war die Wäscherei vom ersten Augenblick an überzeugt. Clova erkannte, dass das automatisierte Überprüfen der Taschen von Kleidungsstücken sehr wichtig ist. Typische Krankenhausgeräte (Scheren, Skalpelle, Pinzetten...) können für den Maschinenbediener sehr gefährlich sein und sogar Krankheiten übertragen. Doch es gilt auch, kleine Gegenstände wie Büroklammern zu finden. Oft werden solche kleinen Gegenstände bei der manuellen Inspektion übersehen, weil sie so winzig sind. Dennoch können sie Maschinen und Wäsche beschädigen. Das ODIN Röntgensystem automatisiert das Aufspüren von Fremdkörpern in der Schmutzwäsche. Dafür verwendet es intelligente Software und Künstliche Intelligenz.

Der THOR Vereinzelroboter führt dem Röntgenscanner konstant 1.500 Wäschestücke pro Stunde zu. Das ermöglicht Clova einen vollautomatischen Sortierprozess. Es sind nur wenige manuelle Eingriffe im Bereich der Schmutzwäsche erforderlich.

Die Sortierstrasse von Inwatec ist mit dem Futurail System verbunden: Nach dem Röntgenscanprozess werden die Kleidungsstücke automatisch in die Pufferspeicher gegeben, bis ein vollständiger Wäscheposten erreicht ist, der in die Futurail Säcke verladen werden kann. Manche Stücke sind mit Niedrigfrequenz-, manche mit Hochfrequenz-Tags gekennzeichnet. Diese werden von den Inwatec RFID-Einheiten ausgelesen, erkannt und die gespeicherten Informationen in der Datenbank der Wäscherei entsprechend vervollständigt. Clova war besonders von dem modularen Sortiersystem beeindruckt. Es ist in der Zukunft einfach erweiterbar, indem neue Systeme zwischen den verschiedenen Elementen installiert werden.

Sieht gut aus

Bei der automatischen Sortierung von gewaschenen Formteilen kommt ein Metricon System zum Einsatz. Es handelt sich um ein modulares System mit bewährten Komponenten, die individuell eingestellt werden können. Dank des Multi-Level-Designs wird der freie Raum unter der Decke bei Clova gewinnbringend genutzt. Ein besonderes Highlight sind die ergonomischen Eingabestationen, die stufenlos höhenverstellbar sind. Die Formteile werden an der sogenannten Verheiratungsstation mittels Auslesen ihrer Barcodes oder RFID-Tags erkannt. Die jeweiligen Kleiderbügel werden mit diesen Daten versehen. Diese dienen als Grundlage für die weitere Bearbeitung und Sortierung der individuellen Kleidungsstücke. Die Reise geht weiter zum Finish-Bereich.

Dieser ist mit einem Tunnelfinisher und zwei automatischen Fox AF Formteilfaltmaschinen ausgestattet. Der energiesparende Omega Pro Tunnelfinisher steigert die Bearbeitungszeit im Tunnel beträchtlich im Vergleich zu anderen Systemen, denn die Temperatur für die Formteile wird in der Einlasszone langsam und sanft erhöht. Die Formteile werden in der Auslasszone langsam auf Umgebungstemperatur abgekühlt. Das garantiert ein professionelles Finish für alle Kleidungsstücke, und das zu niedrigen Energiekosten. Das System ist mit zwei automatischen Formteilfaltmaschinen ausgestattet, die das gesamte Kleidersortiment mit durchschnittlich 900 Stück pro Stunde falten, sortieren und stapeln. Dieses maschinelle Dreamteam stellt sicher, dass alle Angestellten der Gesundheitseinrichtungen, die sich auf den Wäschereiservice von Clova verlassen, gut angezogen sind.

Die neue Installation zur Kleidersortierung und -bearbeitung sieht beeindruckend aus. Clova ist sehr zufrieden mit der Neuinstallation und die Kunden mit dem fantastischen Finish ihrer Formteile.

Einen Produktionstag verloren

Zusätzlich zu der Investition in neue Maschinen wurde auch das Büro von Grund auf neu gestaltet. Wände wurden eingerissen, zusätzliche Decken eingezogen und der gesamte erste Stock wurde mit Speicherbahnen ausgestattet. Die neuen Maschinen mussten bei laufender Produktion installiert werden. Das bedeutet, dass die vorhandenen Sortier- und Sacksysteme nicht abgebaut werden konnten, während das neue System an gleicher Stelle eingebaut wurde. Die Taktwaschanlagen abzustellen, war keine Option für Clova.

Alles musste an einem einzigen langen Wochenende geschehen. Clova arbeitete so weit wie möglich vor, indem Wäsche bei den Kunden eingelagert wurde, um das Wäschevolumen zu diesem Wochenende zu reduzieren.

Von zentraler Bedeutung war, die beiden vorhandenen Aufzüge und die Taktwaschanlagen so lange wie möglich in Betrieb zu halten, auch wenn keine richtige Sortierung erfolgte.

Obendrein wurden dort, wo möglich, Futurail Komponenten wie Behälter, Bänder, Aufzüge und Speicherbahnen mit zusätzlichen Stahlträgern über, unter und neben dem bestehenden Sacksystem eingebaut. Die zwischenzeitlich installierte Inwatec Linie wurde zur Seite geschoben, um Platz für eine grosse Betonplatte zu machen, die aus dem ersten Stock ausgeschnitten wurde – alles an diesem einen Wochenende.

Die Reise begann an einem Dienstagabend, an dem alle Komponenten des bestehenden Systems entfernt, Stahlträger und die neuen Futurail Komponenten eingebaut wurden. Mit zwei Teams von Clova und JENSEN, die in Schichten arbeiteten, wurden das neue Sacksystem und die Entladebahnen vervollständigt. Am Sonntagabend waren die unteren Speicherbahnen an Ort und Stelle. Die ersten Säcke gingen dann auf die Reise durch das verkleinerte System, und am Montag konnte die Produktion weitergehen.

Als der Betrieb am Montag wieder aufgenommen wurde, gab es keine Zeit, um sich auf seinen Lorbeeren auszuruhen. Der gesamte Lagerplatz in der ersten Etage musste fertiggestellt werden, ebenso der Finish-Bereich und die Schutzeinrichtungen. Die Inwatec Linie kam wieder zurück auf ihren Platz und wurde für die automatische Zuführung der Kleidung mit dem Futurail Sacksystem verbunden. Die komplette Neugestaltung der Wäscherei mit so vielen Wäschebearbeitungslösungen konnte nur dank adäquater Planung, intelligentem Installationsmanagement und grossartiger Teamarbeit erfolgreich abgeschlossen werden. Der Auftrag wurde innerhalb des gesetzten Zeitrahmens vollständig ausgeführt – an nur einem Werktag und einem Wochenende.

Tolle Arbeit, Leute!

„In der Vergangenheit wurde die Schmutzwäsche draussen aufbewahrt, einfach, weil es so wenig Platz gab. Jetzt haben wir doppelt so grosse Lagerkapazitäten und können die Wäsche effizienter waschen und unsere Taktwaschanlagen besser ausnutzen. Wir können jetzt so waschen, wie wir das wollen, und produktiver sein“, sagt Dirk Peeters, Vorstand Finance, Operations & Projects.

Beide Taktwaschanlagen benötigen durchschnittlich 1,82 l Wasser –

dank der in der Senking Universal Taktwaschanlage verbauten fortschrittlichen Technologie von JENSEN und perfekter Planung des Arbeitsablaufs in der Wäscherei unter Verwendung der neuesten Wäschebearbeitungslösungen.

Ronny Belmans, Vorstand HR, Relations & Purchasing, fügt hinzu: „Nahezu ohne Unterbrechung im Betriebsablauf die gesamte Neuinstallation einschliesslich des Aufbrechens von Betondecken zu stemmen, war eine immense Herausforderung. Doch das Team von JENSEN hat das sehr gut gemanagt. Wir sind begeistert, denn das war wirklich eine schwierige Aufgabe. Ein tolles Team!“