Neuigkeiten & Innovationen

Einige Schweizer Städte sind beliebte Reisedestinationen für Touristen aus der ganzen Welt, andere Städte kennt man, weil sich dort die Zentren wichtiger Wirtschaftszweige wie das Bankwesen, die Pharmabranche oder die Uhrenindustrie befinden. Solothurn gehört nicht dazu: Eine der schönsten Städte der Schweiz ist ausserhalb des Landes kaum bekannt. Und doch befindet sich hier am Rande der Jura-Bergkette etwas gar Einzigartiges: Die modernste Wäscherei der Schweiz, die Zentralwäscherei der Solothurner Spitäler, setzt eine nationale Benchmark in Bezug auf Ökologie und Arbeitssicherheit.

Als das Solothurner Bürgerspital ein grösseres Zentrallager für Spitalbedarf benötigte, wurde der Umzug der bestehenden Wäscherei in einen Vorort der Stadt beschlossen. Im Rahmen dieser Verlagerung standen weitere Entscheidungen bezüglich Neuinvestitionen an, denn der Maschinenpark war veraltet und die Wäscherei platzte aus allen Nähten. Zusammen mit der JENSEN AG Burgdorf wurde eine neue, moderne und vor allem gasbeheizte CleanTech Wäscherei nach neusten Grundsätzen geplant und installiert.

Die Sortierung erfolgt über eine sehr kompakte, ergonomische Futurail TransSort-Sortieranlage. Im Waschraum stehen eine Taktwaschanlage Senking Universal SL mit kontinuierlicher Sackbeladung und mehrere freistehende Waschmaschinen. Die Senking Universal SL kommt ohne Rückgewinnungstanks aus (kein stehendes Wasser) und zur Vermeidung von Korrosion und Verschmutzung sind alle Rohrleitungen aus Edelstahl. Sie eignet sich insbesondere für Wäschearten mit hohen Hygieneanforderungen. Bis zu sieben Tonnen Wäsche landen jeden Tag in den Waschtrommeln, also knapp 32 Tonnen pro Woche. Die Kapazität ist auf zehn Tonnen ausgelegt, die Wäscherei mit ihren 27 Mitarbeitenden und einer Lernenden ist somit gewappnet für mehr Aufträge. Zu ihren Kunden gehören das Bürgerspital Solothurn, das Kantonsspital in Olten, das Spital Dornach und die Psychiatrischen Dienste Solothurn sowie externe Kunden wie Restaurants und Wohnheime im ganzen Kanton Solothurn. Die Verarbeitung von Flachwäsche und Frottee bildet den grössten Anteil, etwa 30 Prozent der Wäsche ist Berufsbekleidung und Bewohnerwäsche von Altersheimen. Gewaschen wird die Bewohnerwäsche in den Trennwand-Waschmaschinen JENSEN JBW. Diese «Durchlader» ermöglichen das Beladen der Wäsche auf der unreinen Seite und das Entladen auf der sauberen Seite. Damit bieten sie einen zuverlässigen Schutz gegen die Ausbreitung von Bakterien. Mögliche Wäscheverunreinigungen werden vermieden und zusammen mit dem Waschprozess wird eine maximale Desinfektion gewährleistet. Die JBW Maschinen werden von Gross und Klein geschätzt: Nebst der Bewohnerwäsche von Altersheimen werden in dieser Maschine auch jene Plüschtiere gewaschen, die den Aufenthalt der kleinen Patienten im Kinderspital ein klein wenig angenehmer machen.

Der neue Standort ist grösser und bietet auch sicherheitstechnisch Vorteile. Insgesamt schafft die neue Anlage angenehmere Arbeitsbedingungen für die Angestellten, denn die Geschäftsleitung hat viel Wert auf die aktive Geräuschreduktion gelegt. Lärm ist ein enormer Stressfaktor für Mitarbeitende, gerade hier setzen die Schweizer Behörden den Hebel an. Bei der Neuplanung der Solothurner Zentralwäscherei hatten das Staatssekretariat für Wirtschaft als auch die Schweizerische Unfallversicherungsgesellschaft die bereits sehr strengen kantonalen Auflagen nochmals verschärft. Diese ambitionierten Ziele forderten Zusatzinvestitionen, die sich gelohnt haben. So wurden bei den Aufbügelstationen der Metricon-Anlage alle Grenzwerte unterschritten, indem Trennwände aus furnierten Holzplatten die Geräusche eindämmen und konzentrieren. Zusätzliche Anpassungen an der Butterfly Fox Faltmaschine sollen die Geräusche auf ein absolutes Minimum reduzieren, denn in einem waren sich die Behörden einig: Da geht noch was. Für die JENSEN-Entwickler ist Arbeitsschutz ein integraler Bestandteil ihres CleanTech-Ansatzes, und deshalb ging auch noch mächtig viel. Heute fungiert die Zentralwäscherei Solothurn als nationale Referenzanlage bezüglich ganzheitlicher Ökologie.

Die ausgefeilte Konstruktion der WR-Trockner von JENSEN ermöglicht eine ca. zehn Prozent höhere Verdampfungsleistung und einen um ca. 10–15 % niedrigeren Energieverbrauch als herkömmliche Trockner. So wird dank kürzerer Trockenzeiten die Produktivität erhöht und die Energieeffizienz enorm gesteigert. Neu entwickelte, frequenzgesteuerte Hochleistungsventilatoren und eine optimierte Trommelgeometrie verbessern die Luftströmung und die Wärmeverteilung in der Trommel. Dies sorgt für die hervorragende Energiebilanz und gleichmässige, reproduzierbare Trockenergebnisse. Der grosse Durchmesser der Trommel ermöglicht eine optimale Fallkurve und garantiert eine hervorragende Luftdurchströmung der Wäsche. So wird die Finishqualität erheblich verbessert, denn eine Knitterbildung oder eine Verknotung grosser Wäscheteile werden vermieden. Auch in Solothurn sind die WR-Trockner spiegelbildlich als linke und rechte Version direkt nebeneinander aufgestellt. So werden wertvolle Quadratmeter Aufstellfläche gespart. Nach dem Trocknungsprozess wird die Wäsche über eine VacuTrans-Anlage in ein Zwischenlager befördert. Dieses ultraschnelle Vakuumtransportsystem beschleunigt den Produktionsfluss zwischen den Maschinen und ermöglicht die Speicherung der Wäsche vor dem Finishing-Bereich.

Einer der allerersten JENSEN Evolution Cube Roboter für die vollautomatische Handtuch-Eingabe in eine Frotteefaltmaschine hilft der Wäscherei, ihre Produktivität zu steigern. Gemeinsam mit dem ersten Besitzer der Evolution Cube, einer Spitalwäscherei im benachbarten Basel, wurde damals die Maschine lange getestet und optimiert. Seit einigen Jahren steht die Maschine in Solothurn, sie ist seit langem abgeschrieben und gilt heute als «produktivster Mitarbeitende».

In Solothurn läuft die Evolution Cube den ganzen Tag und spart 0.8 VZÄ (Vollzeitäquivalent), also eine Teilzeitkraft, die an einem anderen Ort in der Wäscherei eingesetzt werden kann. Die Evolution Cube ist das erste System, das Handtücher ohne menschlichen Eingriff automatisch eingeben und falten kann. Nach dem Waschen und Trocknen werden die Handtücher zur Evolution Cube mittels einer Rutsche weitergeleitet. Von dem Beladepunkt der Evolution Cube werden die Handtücher automatisch in eine Trenneinheit eingegeben, in der jedes Handtuch einzeln aufgenommen wird. Von hier aus wird die erste Ecke erkannt und für den nächsten Schritt vorbereitet. Die beiden Ecken der Seitenkante werden gespreizt, zentriert und auf einen Gurtförderer weitergeleitet. Bei der Weiterleitung in Richtung der Faltmaschine führt die Evolution Cube zur Qualitätssicherung eine Formerkennung aus.

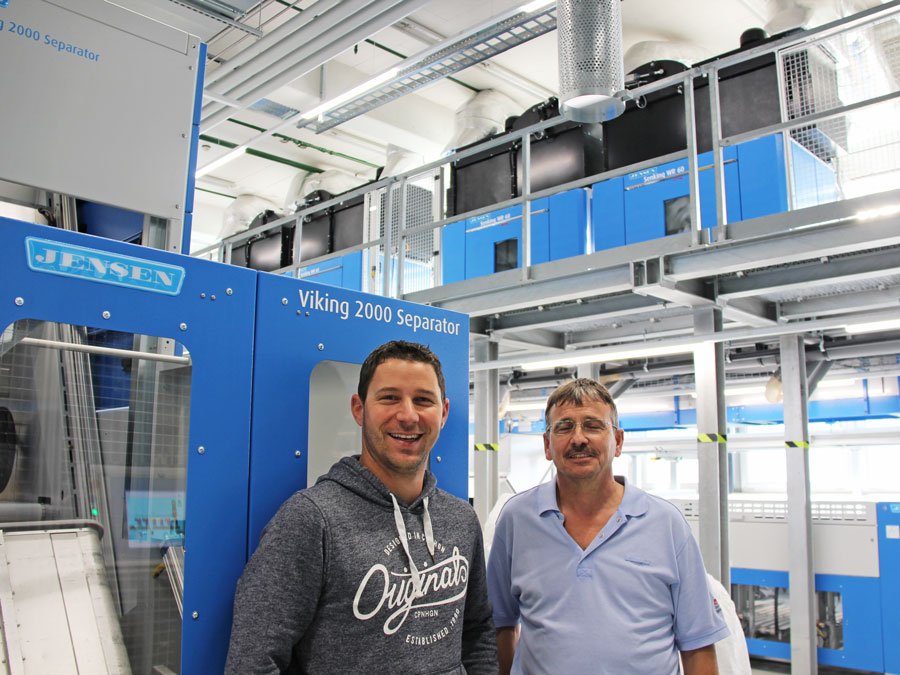

Auch die vollautomatische Vereinzelung von grossen Wäscheteilen mit dem Viking 2000 Separator, dem weltweit schnellsten Vereinzelner, begeistert die Geschäftsführung der Zentralwäscherei.

JENSEN hat schon vor vielen Jahren die Vorteile von Robotiklösungen in Wäschereien erkannt. Hier in Solothurn zeigt sich, dass sich der Mut zu innovativen Ansätzen betriebswirtschaftlich mehr als nur lohnt.

Im Finishingbereich sorgt eine Grossteilmangel und eine komplett automatisierte Finishing-Anlage mit einem Metricon-Sortiersystem, einem Tunnelfinisher Omega Pro und zwei Faltmaschinen Butterfly Fox für ein perfektes Finishing aller Wäscheteile. Die Wäscherei vertraut auch in diesem Bereich auf neue Ansätze, ist sie doch von Barcode-Kennzeichnung auf RFID-Chips umgestiegen. Das Metricon-Sortiersystem ist perfekt auf die Platzverhältnisse und die Arbeitsabläufe der Wäscherei angepasst. Um Wartezeiten bei Kundenwechseln zu minimieren, wurde ein Railsplitter eingebaut. Dank diesem Feature kann an einem Teil der Metrifeed Aufbügelstationen bereits mit einem neuen Kundenauftrag begonnen werden, während an den anderen Aufbügelstationen die restliche Wäsche des vorangehenden Kunden eingegeben wird. So bleiben Kundenaufträge stets getrennt.

Die Zentralwäscherei Solothurn verdient das Prädikat «Tiny Laundry». Genau wie bei der Planung der trendigen Tiny Houses wurde hier auf kleinstem Raum sehr viel untergebracht. Diese ausgeklügelte Planung ist ein Teil des CleanTech Ansatzes: Mehr Output mit weniger Ressourcen. Die Trockner wurden unter der Decke platziert, darunter stehen die Frotteefaltmaschinen. Als Pluspunkt konzentrieren sich die Lärm- und Hitzeemissionen in luftiger Höhe, ohne die Mitarbeitenden zu stören. Auch der Tunnelfinisher wurde auf ein Stahlpodest gesetzt, das schafft Platz für das Wäschelager.

erzählt Thomas Eichenberger, Projektleiter bei JENSEN.

Konrad Ledermann, Leiter Zentralwäscherei, und sein Team sind nach wie vor begeistert von der neuen Anlage, die 2018 in Betrieb genommen wurde. Die Handhabung der neuen Maschinen sei genauso bedienerfreundlich, wie sie es von JENSEN-Anlagen gewohnt waren, aber das Handling sei mit der neuen Technik um einiges schneller.

Bedeutend für den Erfolg sei auch die Zusammenarbeit mit dem JENSEN Sales & Service Center im nahen Burgdorf gewesen. Beide Teams hätten während allen Phasen des Projektes super zusammengearbeitet. Und auch wenn beide Unternehmen nur 24 km trennen, wurde dennoch Jenassist 2.0 für die Fernprogrammierung eingesetzt. Dieses Online Diagnose- und Supporttool dient der Fernüberwachung von Maschinen und Systemen, JENSEN-Techniker können auf Anfrage hin auf das System zugreifen und in Echtzeit Support leisten, Logdateien analysieren, Diagnosen durchführen und sogar Fehler beheben. Durch den zügigen Support über Jenassist 2.0 verringern sich die Stillstandszeiten drastisch. Nebenbei verbessert sich die CO2-Bilanz, da die JENSEN-Techniker keine Wege zurücklegen müssen.

Die Investitionen in CleanTech Lösungen, die ausgefeilte Layoutplanung und die Massnahmen zur Schallreduktion haben sich gelohnt. Auch betriebswirtschaftlich, denn die Wäscherei kann sehr wettbewerbsfähige Preise offerieren und so neue Kunden gewinnen.

freut sich Konrad Ledermann.